Hou de organisatie tegen het licht en kijk waar verbeterpotentieel zit. Dat was de vraag waarmee Henk-Jan Huurman aanklopte bij UPD. Na een quickscan werd inzichtelijk dat er al veel goed ging, maar dat er ook nog voldoende verbeterpotentieel onbenut bleef in deze chocoladefabriek in België. Collega Robert van der Meer vertelt over drie projecten die concreet tot verbeteringen hebben geleid.

Het was een gedurfde stap van vader Bas Huurman toen hij sinds 2005 verschillende Belgische chocoladebedrijven overnam. Maar inmiddels zijn ook de drie kinderen – twee zoons, één dochter – actief in het succesvolle bedrijf. Zoon Henk-Jan is de CFO, zoon Sjaak is de CCO en dochter Ellen is de CMO. The Chocolate Family, zo heet de overkoepelende onderneming, waaronder de labels Pralibel, Ickx, Rosenberg Import, Dragee en Art of Chocolate vallen.

Het bedrijf maakt chocoladeproducten in verschillende soorten en maten: van chocolade sinterklaasjes tot en met bonbons. De chocoladefabriek – waar zo’n 120 mensen werken – staat net over de grens in het Belgische Essen. Daarnaast heeft het bedrijf nog een productielocatie in het Belgische Vichte en 20 Art of Chocolate winkels verdeeld over Duitsland en Nederland. In totaal werken er meer dan 300 mensen voor de groep.

Eerste indrukken via interviews, enquête en werkvloerbezoeken

‘Optimalisatie van de output van de acht productielijnen stond centraal in de vraag aan ons’, vertelt UPD-consultant Robert van der Meer. ‘De productie was de afgelopen jaren namelijk gedaald. Samen met een collega hebben we deze productieprocessen nauwkeurig in kaart gebracht. Om te beginnen hebben we een aantal medewerkers geïnterviewd en een enquête uitgevoerd. En uiteraard hebben we zelf polshoogte genomen in de fabriek. Hierdoor kregen we een goede indruk van de sfeer, problemen en ideeën die op de werkvloer aanwezig zijn.’

Verhogen van de benuttingsgraad

Na grondige inventarisatie kwam het UPD-team tot een belangrijke conclusie. Van der Meer: ‘We constateerden dat de benuttingsgraad van de productielijnen onder de industriebenchmark zat. Met andere woorden: de productielijnen werden niet altijd even efficiënt gebruikt waardoor ze een groot deel van het rendement lieten liggen.’

Uit het onderzoek bleek dat de oorzaak hiervan voor een groot deel lag aan de wissels, pauzes en storingen. Van der Meer: ‘Elke productielijn bleek z’n eigen storingen te hebben, maar ook wissels van platen, vormen en soorten chocola zorgden voor onnodige vertragingen. Hetzelfde gold voor schoonmaak en voorbereidingen. Al dit soort zaken is nodig, maar het gebeurde niet efficiënt genoeg, zo merkten we op. En dan waren er ook nog menselijke fouten die zich voordeden omdat zaken bijvoorbeeld niet goed waren voorbereid. De productieverliezen die we hierdoor signaleerden liepen al snel op. Er werd teveel chocolade verspild.’

Uitvoeren van diverse verbeterprojecten om de benuttingsgraad te verhogen

En dan was er ook nog haperende stuurinformatie. Van der Meer: ‘Er was geen duidelijke overlegstructuur, kpi’s ontbraken of de verzamelde gegevens werden niet geanalyseerd. En het was voor niemand echt duidelijk wie nu waar verantwoordelijk voor was, teveel ‘grijze’ gebieden dus. Tenslotte werden ook de actielijsten niet goed opgevolgd. Daardoor waren medewerkers meer bezig met “brandjes blussen” in plaats van met “structureel verbeteren”.‘

De quickscan en het onderzoek op de werkvloer gaven het UPD-Team in korte tijd veel duidelijkheid. Van der Meer: ‘We wisten door dit alles snel waar we veel winst konden behalen. De volgende stap was om met concrete verbeterprojecten aan de slag te gaan.’ Het werden drie verbeterprojecten die door relatief kleine interventies al een flinke verbetering konden realiseren, echte quick wins dus.

Stop het rondvliegende suiker

Van der Meer: ‘Het eerste project betrof een oplossing voor rondvliegend suiker die in en op praline gaat. Een chocolade kerstmannetje wordt gedecoreerd met een mix van rode, groene en witte suikerbolletjes. Maar dat zijn ook kleine stuiterballetjes die rondvliegen en in de machine terechtkomen. Daar plakken ze vast tussen de onderdelen met storingen als gevolg. We hebben hier een verbeterproject op losgelaten en hebben heel simpel stripjes en geleidegootjes op strategische plekken aangebracht waardoor de suikerbolletjes keurig worden afgevoerd in een grote bak en de machine niet meer vastloopt.

Ook hebben we meteen gekeken naar de optimale hoeveelheid suikermix voor het decoreren van series van diverse pralines. Vaak was er onvoldoende voorraad aanwezig bij de productielijnen. Dan moest een medewerker snel wat extra suikermix halen in het magazijn en werd er tijd verspild omdat het overschat aan suikermix weer teruggebracht moest worden. We hebben hier een rekenprogramma op losgelaten dat we in de programmatuur hebben ingevoerd zodat duidelijk werd hoeveel suikermix er precies voor bepaalde series nodig is. Door deze verbeteracties kon de periode van stilstand van de machine drastisch omlaag en wordt er veel minder suikermix verspild.’

Zorg voor korte omsteltijden

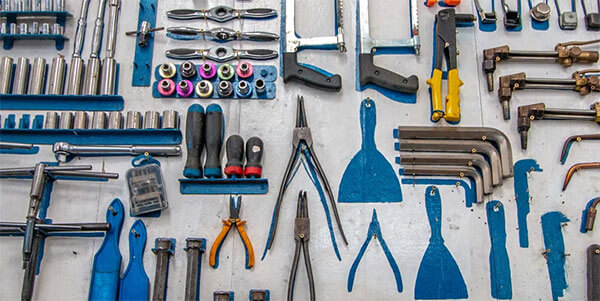

Het tweede verbeterproject betrof het verlagen van omsteltijden. Van der Meer legt uit. ‘Aan bepaalde productielijnen in de fabriek moet gesleuteld worden zodra men overschakelt naar een ander kleur chocola, vorm of decoratie. En dan is regelmatig de gereedschapskist zoek of zijn de omstelsleutels kwijt. Hoe kunnen we er nu voor zorgen dat medewerkers hier geen tijd aan kwijt zijn en altijd weten waar de spullen liggen? Dat was de vraag die centraal stond in deze verbetering. We hebben vervolgens heel eenvoudig een gereedschapsbord gemaakt met daarop getekend de stukken gereedschap die het vaakst worden gebruikt. Ook hebben we vaste plekken aangewezen en gemarkeerd voor materiaal en bijvoorbeeld in plaats van gewone schroeven vlinderschroeven geïntroduceerd die medewerkers met de hand kunnen aandraaien. Ook door dit soort ingrepen is de stilstand van de machines weer verder omlaaggegaan.’

Efficiënt decoreren van chocola

De derde verbetering ligt in het verlengde van de tweede. Van der Meer: ‘Ook hier ging het vooral om de reorganisatie van gereedschap. We hadden gesignaleerd dat bij het decoreren van bepaalde pralines, een medewerker dan weer een schaar nodig heeft, dan weer een puntzak om te spuiten, dan weer een spuitmondje en dat allemaal dagelijks opnieuw. Maar die spullen liggen verspreid in de productiehal, worden ook gebruikt door anderen en zijn steeds zoek. In een aparte decoratiezaal hebben we nu diverse faciliteiten opgezet. Denk aan goed licht, ruime tafels, ruimte voor de rolcontainers en trays met pralines. En ook hiervoor is een speciaal gereedschapsbord gemaakt. Hierdoor wordt het decoreren niet alleen makkelijker voor de medewerkers, maar ook veel leuker. En er gaat minder fout.’

Zelf doen en beter doen

Het mooie van de verbeterprojecten is dat medewerkers zelf ook anders gaan kijken naar hun werk. ‘We hebben medewerkers ook de Orange Belt opleiding gegeven zodat ze zelf aan de slag kunnen met Lean’, zegt Van der Meer. ‘Zo zijn medewerkers van het bedrijf zelf aan de slag gegaan met het slimmer inrichten van de mobiele metaaldetector door de aan- en afvoer te vereenvoudigen waardoor de doorstroom beter werd.’

Het eerste laaghangend fruit is geplukt. ‘Maar er zit nog meer in het vat’, zegt Van der Meer. ‘Verbeteren is tenslotte een continu proces. Door te focussen op onderdelen, deze grondig te analyseren en hier concrete verbeteracties aan te hangen, kun je de output van een organisatie verbeteren. Niet één keer, maar steeds weer.’

Meer informatie?

Neem voor meer informatie over deze businesscase, de quickscan of onze dienstverlening op het gebied van continu verbeteren of prestatieverbetering contact op met Peter Potters via onderstaande gegevens:

Telefoon: 06 – 30 176 872

Email: p.potters@upd.nl