Value Stream Mapping (VSM), in het Nederlands vaak aangeduid als waardestroomanalyse, is een visuele Lean-techniek waarmee organisaties alle stappen binnen een proces inzichtelijk maken. Daarbij worden zowel materiaalstromen als informatiestromen van begin tot eind weergegeven. Het primaire doel van Value Stream Mapping is het identificeren en elimineren van verspilling, zodat processen efficiënter verlopen en uitsluitend activiteiten worden uitgevoerd die daadwerkelijk waarde toevoegen voor de klant.

Een waardestroom omvat alle activiteiten – zowel waarde-toevoegend als niet-waarde-toevoegend – die nodig zijn om een product of dienst van idee tot levering te brengen. Door deze volledige keten visueel te maken, ontstaat een helder overzicht van waar tijd, geld en middelen verloren gaan. Juist dit overzicht maakt Value Stream Mapping zo krachtig als verbeterinstrument.

Value Stream Mapping vindt zijn oorsprong in het Toyota Production System (TPS) en vormt tegenwoordig een kerninstrument binnen Lean management. Inmiddels wordt VSM wereldwijd toegepast, niet alleen in productie, maar ook in logistiek, onderwijs, zorg, dienstverlening en softwareontwikkeling.

Ontstaan en achtergrond van Value Stream Mapping

De basis van Value Stream Mapping ligt in Japan, waar Toyota in de jaren vijftig en zestig zocht naar manieren om efficiënter te produceren met beperkte middelen. Door processen niet afzonderlijk maar als één samenhangende stroom te bekijken, kon Toyota verspilling zichtbaar maken en structureel verbeteren.

Deze denkwijze werd later onderdeel van Lean Manufacturing en verspreidde zich wereldwijd. Vandaag de dag is Value Stream Mapping uitgegroeid tot een universele methode die organisaties helpt om procesdenken, klantwaarde en continue verbetering centraal te stellen.

Het doel van Value Stream Mapping

Het hoofddoel van Value Stream Mapping is het maximaliseren van klantwaarde met zo min mogelijk verspilling. Dit wordt bereikt door:

- Inzicht te krijgen in de totale doorlooptijd

- Wachttijden en voorraden zichtbaar te maken

- Onnodige processtappen te elimineren

- De flow van werk te verbeteren

- Processen voorspelbaarder te maken

VSM helpt organisaties om niet alleen sneller te werken, maar ook beter, goedkoper en consistenter.

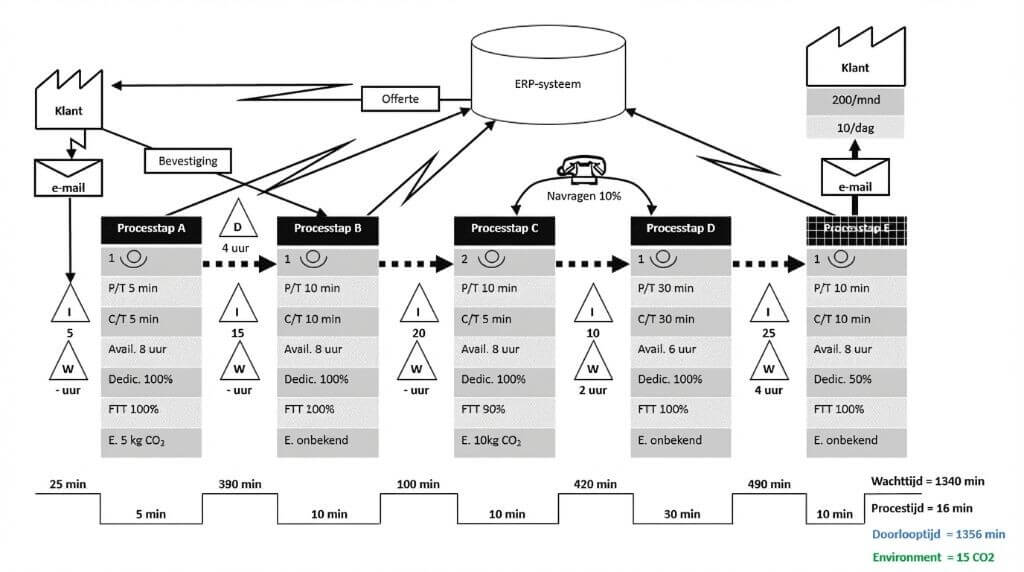

Belangrijkste elementen van een Value Stream Map

De materiaalstroom beschrijft wat er door het proces stroomt en waaraan waarde wordt toegevoegd. De invulling van deze stroom verschilt tussen fysieke processen en dienstenprocessen.

Materiaalstroom in fysieke processen

In fysieke processen betreft de materiaalstroom de beweging van tastbare producten of materialen, van grondstof tot eindproduct. Hierbij worden onder andere bewerkingen, transportmomenten, tussenvoorraden en wachttijden zichtbaar gemaakt.

InformatiestroomMateriaalstroom in dienstenprocessen

In dienstenprocessen is er meestal geen fysiek product. In dat geval bestaat de materiaalstroom uit de klant zelf, informatie of een digitale case (zoals een aanvraag, dossier, claim of ticket) die door het proces stroomt. Deze stroom wordt in de Value Stream Map op dezelfde manier weergegeven als bij fysieke processen, maar met focus op wachttijden, overdrachtsmomenten, werkvoorraden en herwerk per case.

Informatiestroom

De informatiestroom toont hoe orders, planningen en beslissingen door de organisatie lopen. Denk aan klantorders, planningssystemen en communicatie tussen afdelingen.

Procesdata en prestatie-indicatoren

Bij elke processtap worden kerngegevens vastgelegd, zoals:

- Cyclustijd

- Omsteltijd

- Beschikbaarheid

- Aantal medewerkers

- Voorraadniveau

- Milieuimpact

Deze data maken het mogelijk om objectief te analyseren waar verbeteringen nodig zijn.

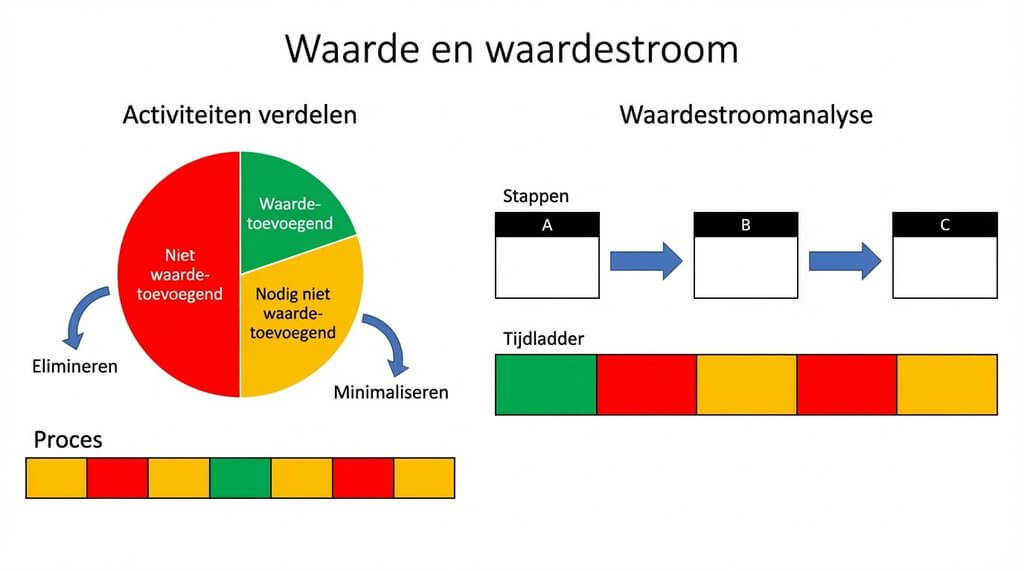

Waarde-toevoegende vs. niet-waarde-toevoegende activiteiten

Een essentieel onderdeel van Value Stream Mapping is het onderscheid tussen drie typen activiteiten binnen een proces:

- Waarde-toevoegende activiteiten: activiteiten waarvoor de klant bereid is te betalen, omdat ze het product of de dienst direct veranderen op een manier die voor de klant waardevol is.

- Nodige maar niet-waarde-toevoegende activiteiten: activiteiten die vanuit klantperspectief geen directe waarde toevoegen, maar wel noodzakelijk zijn om het proces mogelijk te maken. Dit betreft bijvoorbeeld wettelijk verplichte controles, kwaliteitsregistraties, veiligheidsinspecties of administratieve handelingen die vereist zijn om aan wet- en regelgeving te voldoen. Deze activiteiten kunnen meestal niet worden geëlimineerd, maar wel worden geminimaliseerd of efficiënter ingericht.

- Niet-waarde-toevoegende activiteiten (verspilling): handelingen die geen directe klantwaarde opleveren én niet noodzakelijk zijn, zoals wachten, onnodig transport, overbewerking of het herstellen van fouten.

Veel processen bestaan voor een groot deel uit niet-waarde-toevoegende stappen. Value Stream Mapping maakt deze zichtbaar en vormt daarmee de basis voor gerichte eliminatie van verspilling en optimalisatie van noodzakelijke maar niet-waarde-toevoegende activiteiten.

Current State en Future State Mapping

Value Stream Mapping bestaat vrijwel altijd uit twee kaarten:

- Current State Map – beschrijft de huidige situatie inclusief alle problemen

- Future State Map – toont de gewenste situatie zonder verspilling

Door beide te vergelijken ontstaat een helder verbeterpad met concrete acties.

Het stappenplan van Value Stream Mapping

Stap 1: Selecteer de waardestroom

Kies een product, productfamilie of dienst met voldoende volume en impact.

Stap 2: Breng de huidige situatie in kaart

Observeer het proces op de werkvloer, verzamel data en teken de Current State Map.

Stap 3: Analyseer verspilling en knelpunten

Identificeer wachttijden, overproductie, fouten en overdrachtsmomenten.

Stap 4: Ontwerp de toekomstige situatie

Pas Lean-principes toe zoals flow, pull en standaardisatie.

Stap 5: Implementeer verbeteringen

Voer verbeteracties gefaseerd door en monitor de resultaten.

Veelvoorkomende vormen van verspilling binnen VSM

Value Stream Mapping richt zich vaak op de klassieke 8 Lean-verspillingen, waaronder:

- Overproductie

- Wachttijd

- Transport

- Overbewerking

- Voorraad

- Beweging

- Fouten

- Onbenut talent

Voordelen van Value Stream Mapping voor organisaties

Value Stream Mapping levert aantoonbare voordelen op, zoals:

- Hogere efficiëntie

- Kortere doorlooptijden

- Lagere kosten

- Betere kwaliteit

- Hogere klanttevredenheid

Daarnaast bevordert VSM samenwerking tussen afdelingen en creëert het een gedeeld verbeterdoel.

Toepassingen van VSM per sector

Productie

Optimalisatie van productielijnen, reductie van voorraden en hogere output.

Logistiek en Supply Chain

Verbetering van leverbetrouwbaarheid en verlaging van voorraadkosten.

Gezondheidszorg

Vermindering van wachttijden en verbetering van patiëntstromen.

Softwareontwikkeling en IT

Snellere time-to-market en efficiëntere ontwikkelprocessen.

Veelgemaakte fouten bij Value Stream Mapping

- Te grote scope kiezen

- Onvoldoende data verzamelen

- Geen opvolging van verbeteracties

- VSM zien als eenmalige oefening

Praktische tips voor succesvolle VSM-implementatie

- Betrek medewerkers vanaf de werkvloer

- Werk met feiten, niet met aannames

- Houd de map visueel en eenvoudig

- Zie VSM als startpunt voor continu verbeteren

Veelgestelde vragen over Value Stream Mapping

VSM kijkt end-to-end en focust expliciet op klantwaarde en verspilling.

Nee, het wordt succesvol toegepast in vrijwel alle sectoren.

Papier, whiteboards of digitale tools zoals Lucidchart en Miro.

Een eerste analyse duurt vaak enkele dagen, implementatie langer.

Regelmatig, bijvoorbeeld jaarlijks of bij grote proceswijzigingen.

Ja, VSM is een veelgebruikt Lean-instrument binnen Lean en Lean Six Sigma.

Conclusie

Value Stream Mapping is een krachtig en bewezen instrument om processen inzichtelijk te maken, verspilling te elimineren en klantwaarde te maximaliseren. Door het systematisch toepassen van VSM kunnen organisaties in elke sector sneller, efficiënter en duurzamer werken. Het succes van Value Stream Mapping zit niet alleen in de analyse, maar vooral in het daadwerkelijk doorvoeren van verbeteringen en het omarmen van een cultuur van continu verbeteren.

Value Stream Mapping en Lean en Lean Six Sigma

Binnen Lean en Lean Six Sigma speelt Value Stream Mapping (VSM) een belangrijke rol bij het inzichtelijk maken en analyseren van processen. Voor een Green Belt is VSM een krachtig hulpmiddel om de huidige processtroom (current state) objectief in kaart te brengen en verspillingen, wachttijden en knelpunten te identificeren. Deze visuele analyse ondersteunt het bepalen van verbeterprioriteiten en sluit nauw aan bij de Define– en Measure-fase van de DMAIC-methodiek.

In opleidingen zoals de Green Belt in Lean en de Green Belt in Lean Six Sigma leer je hoe je Value Stream Mapping toepast om procesprestaties te analyseren, verbeterkansen te onderbouwen met data en een future state te ontwerpen. Daarbij werkt VSM complementair aan statistische analysetechnieken: waar data-analyse inzicht geeft in variatie en prestaties, laat VSM zien waar in het proces deze verbeteringen het meeste effect hebben. Ook in de Black Belt Lean en de Black Belt Lean Six Sigma wordt VSM ingezet om complexe waardestromen te optimaliseren en verbeteringen duurzaam te borgen.